Mejoramos las impresoras 3D CR-10 y Ender3

Si te apasiona Impresión 3d y tal vez posee o tiene la intención de comprar una o más de estas impresoras 3D: Creality CR-10, CR-10S, CR-10 Mini, CR-10 Ender-3 (primera versión o V2), esto ciertamente es “editar” eso te queda bien. En esencia, esta es una actualización simple que seguramente mejorará significativamente la calidad de impresión y la confiabilidad de su impresora Creality..

Personalizamos el CR-10 con un efectivo sistema Wade de extrusión directa.

La siguiente pregunta surgirá espontáneamente.: Cuáles serían, en esencia, las ventajas de volver al uso del tradicional sistema de accionamiento directo “vadear”, aunque a día de hoy casi todas las impresoras 3d han dejado fuera este ?.

La respuesta es la mejora decisiva en la calidad de impresión y la fiabilidad de la propia impresora 3D.. En esencia, las ventajas del sistema Wide consisten en una extrusión mucho más homogénea y además elimina casi por completo la posibilidad de incurrir en los molestos bloqueos del hotend..

En mi opinión, las ventajas mencionadas definitivamente superan algunas pequeñas limitaciones de esta tecnología que, por otro lado, son fácilmente solucionables. . No obstante, es evidente que hoy en día el sistema de extrusión más utilizado en las impresoras 3D sigue siendo e inexplicablemente el “Bowden”.

Veamos cuáles son esencialmente los pros y los contras de los dos modos de extrusión en el CR-10.

La diferencia sustancial entre los dos sistemas de extrusión se refiere a su posicionamiento en la impresora 3D. El Wade se coloca encima del hotend y en consecuencia se mueve con el carro. El Bowden en cambio se monta por separado en otro punto de la misma impresora, por lo tanto el filamento llega al hotend con un largo recorrido a través de un pequeño tubo de teflón.

La principal ventaja del Bowden es la baja inercia del movimiento del extrusor a lo largo del eje x. Esta característica se vuelve aún más importante cuando la extrusora está hecha para realizar movimientos rápidos sujetos a importantes aceleraciones y desaceleraciones..

Las criticidades más serias del sistema de extrusión Bowden

En el caso del sistema Bowden, el aspecto más negativo de este enfoque se refiere a la necesidad de aplicar una fuerza mayor para obtener la extrusión.. Esto se debe precisamente a la considerable distancia con el hotend., de hecho, parte del empuje que recibe el filamento del conductor se pierde a lo largo de la funda. Sin embargo esta técnica nos permite aligerar significativamente el carro permitiéndonos hacer impresiones más rápidas y al mismo tiempo relativamente más precisas. De hecho, como el motor y el controlador de extrusión están montados en una posición remota fuera del carro, este último tendrá un peso muy bajo y, en consecuencia, su pequeña inercia le permitirá moverse más rápido y con mayor precisión..

El sistema de extrusión directa “Vadear”

El Wade se conecta directamente al hotend y luego se monta en la parte superior del carro., tiene mayor peso e inercia. Sin embargo, de las pruebas prácticas que hemos realizado ha surgido que el peso obtenido no representa una limitación seria para la impresión..

La principal desventaja de una extrusora viene dada precisamente por el hecho de que a mayor peso aumenta la inercia en las aceleraciones y desaceleraciones.. En cambio por su lado tenemos que toda la energía se transmitirá al filamento el cual podrá así escapar con más fuerza hacia el hotend.

Además, el sistema Wade se puede mejorar aún más reduciendo su peso total y, en consecuencia, también la inercia.. Básicamente bastará con sustituir el motor Nema17 original por uno más compacto y ligero como el Nema14.

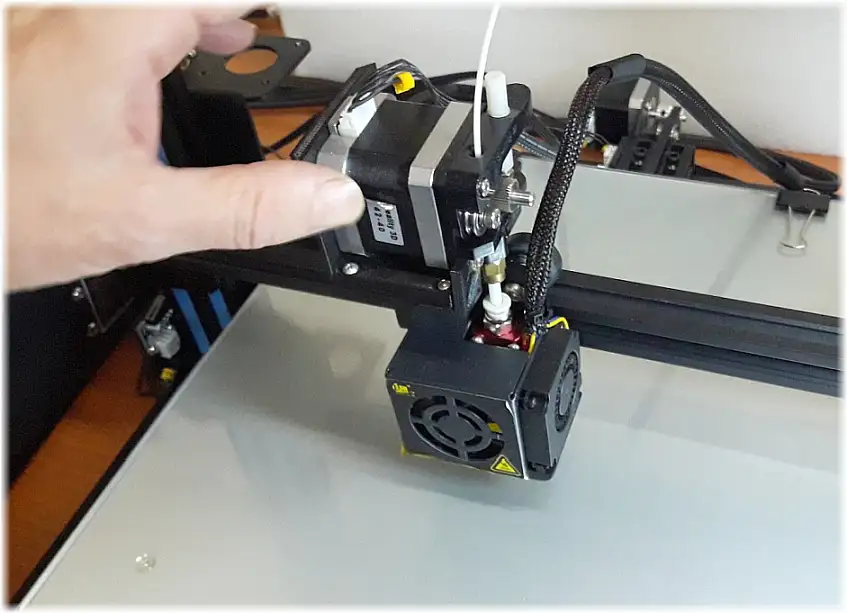

Reposicionamos el motor directamente encima del extrusor en la impresora 3d CR-10.

- Compra los nuevos soportes de apoyo para CR10 para el reensamblaje del motor en la nueva configuración Wade de extrusión directa

- Desmontar el motor de extrusión original desatornillando los 4 tornillos que lo fijan a la parte delantera del motor y al mismo tiempo retirar también el sensor de fin de filamento.

- Desconectamos el conector que alimenta el motor Nema14 original y luego lo retiramos de la placa de soporte desatornillando los mismos 4 tornillos que también lo conectan al driver de extrusión..

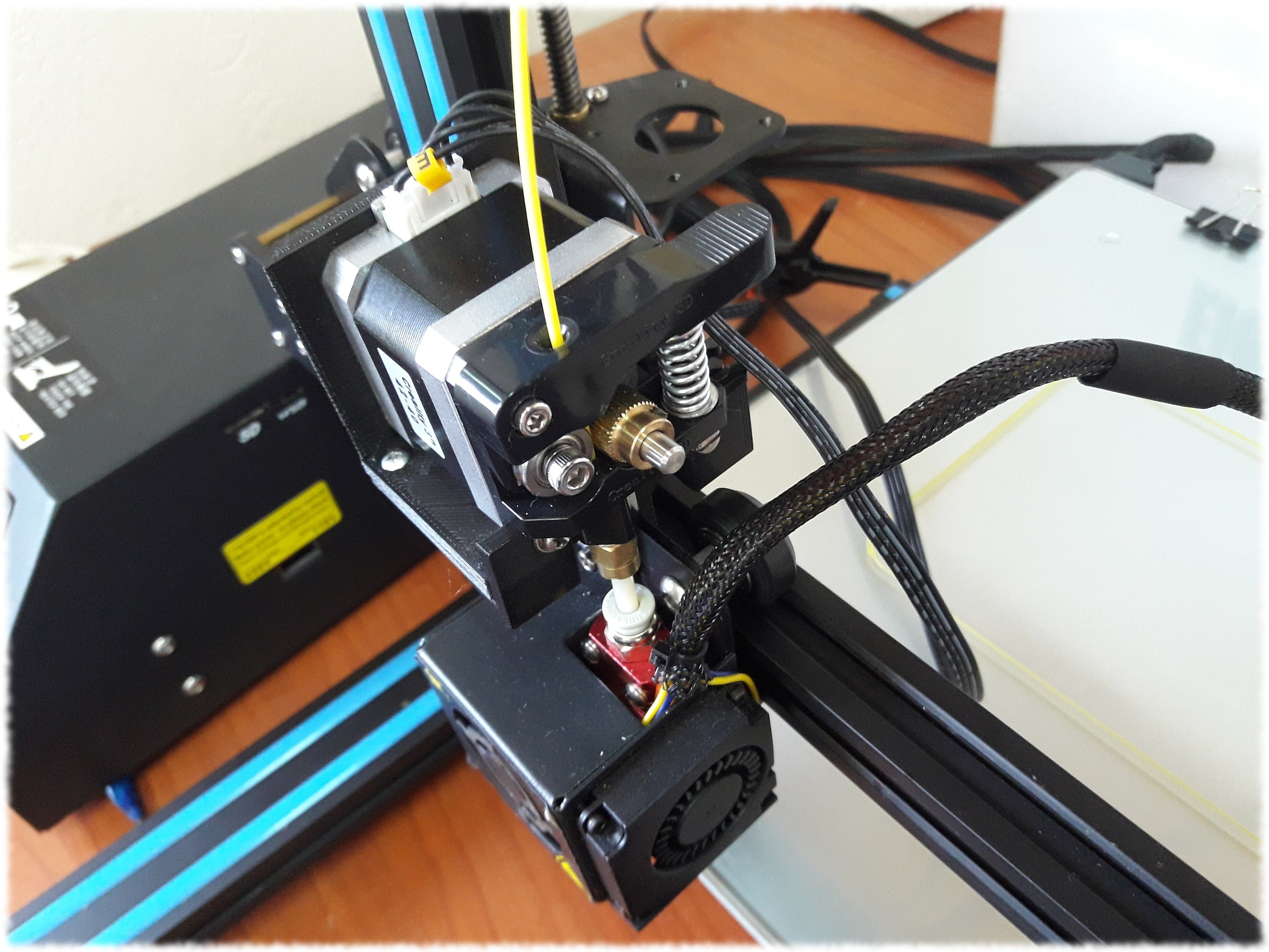

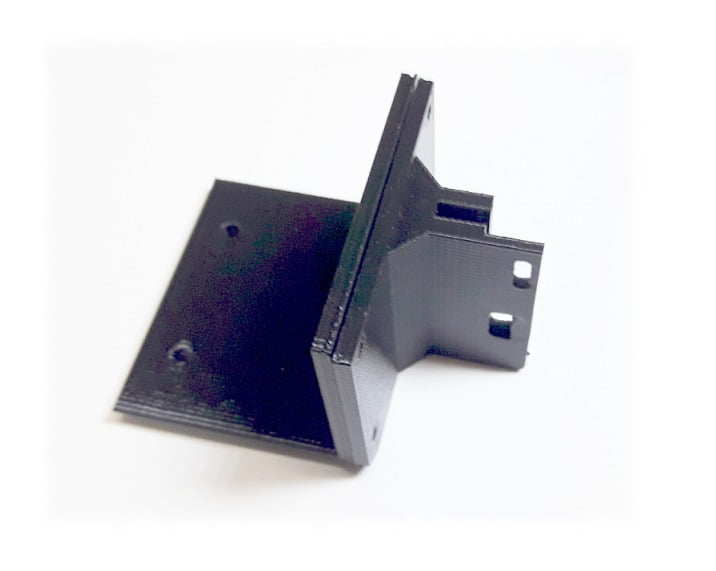

- Tenga a mano los 2 nuevos soportes, en particular ahora necesitarás el que tiene forma de equipo. Toma el motor Nema, Retire los 4 pernos traseros y luego colóquelo sobre el soporte número 1 usando nuevamente los mismos tornillos. Tendrás que hacer coincidir su parte trasera con la cara interna del mismo soporte y al mismo tiempo hacer coincidir sus agujeros con los de los espárragos del motor..

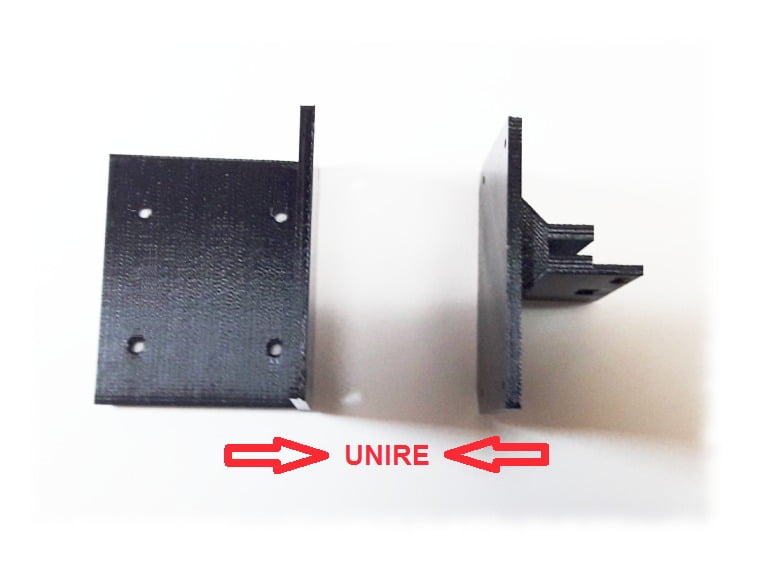

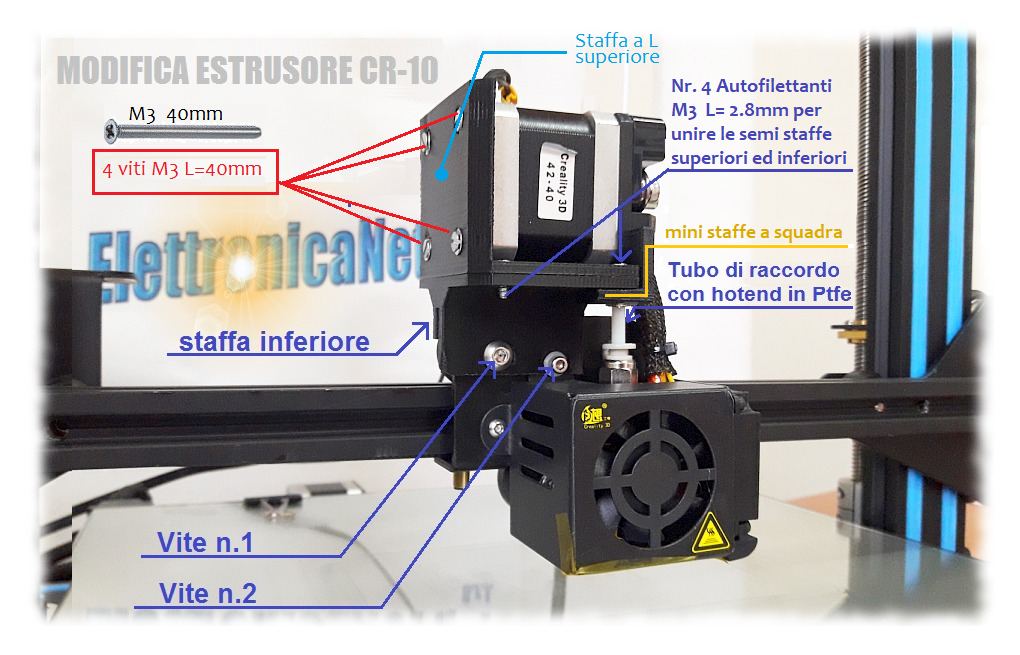

- Ahora une los dos soportes de soporte superiores (1) y más bajo (2), formar un solo cuerpo utilizando 4 tornillos autorroscantes para bloquearlos como se muestra en las siguientes imágenes.

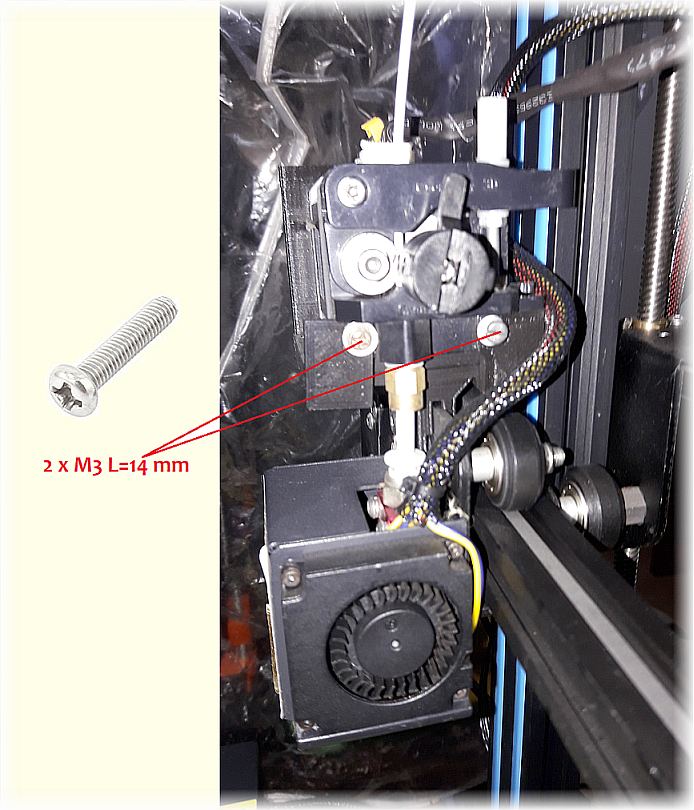

Ahora coloque el grupo de corchetes, motor y controlador de extrusión en el carro de impresión CR-10, fijándolo en el mismo con los dos tornillos de cabeza hexagonal como se muestra en la foto de abajo. El primero a la izquierda (1), es el que fija la rueda de desplazamiento a la izquierda del carro de impresión. En cambio el segundo (2) es el que bloquea la caja que soporta el ventilador de refrigeración en el mismo carro.

Una vez que hayas apretado bien los tornillos 1 y 2 solo te queda volver a conectar el conector de alimentación del motor nema17..

Estamos listos para una prueba de impresión con la nueva extrusora

Precaliente la extrusora y cargue el filamento de plástico empujando hacia abajo la palanca de extracción del engranaje impulsor. Deslice el filamento hacia abajo hasta el final de la’ hotend y por lo tanto está cerca de ser extruido. En este punto, nivele la placa e inicie una prueba de impresión para verificar los resultados de la modificación realizada en la práctica..

Para mejorar aún más la calidad de impresión, Te aconsejo que reemplaces el engranaje de latón original para arrastrar el filamento.. Puede reemplazarlo fácilmente con nuestro equipo especial, que en comparación con el original cuenta con un agarre mucho más eficaz. Este está hecho de acero al carbono y equipado con cuchillas largas con un perfil afilado.. Esto reduce drásticamente el riesgo de deslizamiento del filamento y garantiza una extrusión más homogénea y vigorosa durante la impresión..

Más adelante escribiré un nuevo artículo que explicará cómo mejorar el controlador de extrusión eliminando el resorte que empuja el engranaje impulsor del filamento.. Los beneficios resultantes no son despreciables…. Manténganse al tanto.

Maurizio Licciardò

Cel.333 7602601